什么是原油电脱盐脱水?

原油电脱盐脱水,是炼油过程中一项基础但至关重要的预处理工艺。其根本目的并不是“直接将盐从油中去除”,而是通过分离原油中所含水分,使溶解在水中的无机盐随水相一并排出。

在原油的开采、集输、储运过程中,原油几乎不可避免地会夹带一定量的含盐水。这些盐水并非以固体盐粒的形式存在,而是以极细小水滴分散于油相中,形成较为稳定的油水乳化体系。正是这种分散状态,使得单纯依靠重力沉降难以在工程条件下实现高效分离。

如果未经脱盐脱水的原油直接进入常减压蒸馏装置,在高温条件下,盐类会发生分解并生成腐蚀性介质,对换热器、塔器和管线造成严重腐蚀,同时还会引发结垢、堵塞等问题,显著缩短装置运行周期。因此,在现代炼油工艺中,电脱盐装置通常布置在原油蒸馏之前,作为一道必要且不可省略的预处理单元。

原油电脱盐脱水的方法概述

原油脱盐脱水并非只能依赖单一手段。早期或条件较为简单的装置,曾采用重力沉降、化学破乳或单纯热处理等方法,但在处理高含盐、高乳化稳定性的原油时,这些方法往往效率有限,运行稳定性也较差。

电脱盐工艺的实质,是在传统油水分离基础上的强化过程。在电脱盐装置中,注水、加热、破乳以及电场作用并非独立存在,而是相互配合、协同作用的整体工艺体系:

- 注水的作用,是为原油中的盐分提供可转移的水相载体;

- 加热用于降低原油黏度,改善水滴运动与沉降条件;

- 电场作用则是整个电脱盐工艺中最关键的强化手段;

正因为电脱盐在分离效率、适应原油性质变化以及连续稳定运行方面具有明显优势,现代炼厂普遍采用电脱盐作为原油预处理的主要方式,并根据原油特性选用交流、直流或交直流组合电场形式。

原油电脱盐的基本原理

1. 水滴聚并机理(电场作用)

从物理本质上看,原油电脱盐依赖的是油水两相在电场中的分离行为。原油中的水以乳化状态存在,水滴粒径小、分散性强,仅依靠重力难以实现快速分离。

当原油进入电脱盐装置后,在高压电场作用下,分散在油相中的水滴会发生静电感应极化。极化后的水滴在电场中产生相互吸引力,使原本分散的微小水滴更容易发生碰撞并逐步聚并,形成尺寸更大的水滴。

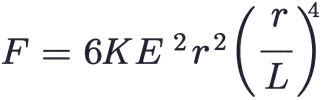

水滴之间的聚结力可表示为:

- F:水滴之间的聚结力;

- K:与介质性质有关的常数;

- E:电场强度;

- r:水滴半径;

- L:水滴中心间距;

由上式可以看出,水滴聚结力与电场强度的平方成正比,并且对水滴尺寸及其间距极为敏感。这也是电脱盐装置通过电场显著强化水滴聚并过程的理论基础。

2. 水滴沉降机理(斯托克斯定律)

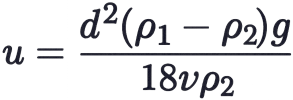

当水滴在电场作用下逐渐聚并长大后,其最终能否有效从油相中分离,主要取决于沉降速度。对于分散水滴在油相中的沉降过程,通常可近似按斯托克斯沉降定律描述:

- u:水滴沉降速度(m/s);

- d:水滴直径(m);

- ρ1、ρ2:分别为水和油的密度(kg/m³);

- ν:油的运动黏度(m²/s);

- g:重力加速度(m/s²);

该关系表明,提高水滴沉降速度的主要途径包括:增大水滴直径、降低油相黏度以及增大油水密度差。

这正是电脱盐工艺中通过加热降黏、强化水滴聚并来提高脱盐脱水效率的物理依据。

3. 电场强度的合理性

需要指出的是,电脱盐的关键并不在于“电压越高越好”。

电场强度提高虽然有利于水滴聚并,但在一定条件下也可能促使水滴发生分散,且脱盐效率随电场强度的提高并非线性增长,在超过一定范围后继续提高电压,脱盐效果改善并不明显。

因此,在实际工程中,更强调电场参数与原油性质、温度、注水量及停留时间之间的合理匹配,以获得稳定、可控的脱盐脱水效果。

原油电脱盐的典型工艺流程

在工程实践中,原油电脱盐通常按照一套较为固定的流程运行。

原油首先经换热器或加热炉加热,以降低黏度并改善油水分离条件;随后注入一定比例的洗涤水,使原油中的盐分充分向水相转移。

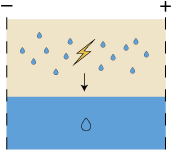

混合后的原油进入电脱盐罐,在高压电场作用下完成水滴的聚并和沉降分离。分离出的含盐污水从罐底连续排出,而脱盐后的原油则从上部引出,进入后续的常减压蒸馏装置。

该流程虽然形式简单,但运行效果高度依赖于工艺参数的合理控制。温度、电场强度、注水量以及在脱盐罐内的停留时间需要保持动态平衡,任何一个参数偏离合理范围,都会直接反映为脱盐效果波动。